به گزارش خبرگزاری ایمنا، در دنیای امروز ارتباط صنعت و دانشگاه نقش مؤثری در رشد و توسعه کشورها و حضور آنها در جوامع بینالمللی دارد. با توجه به رشد لحظهای تکنولوژی و رقابت شدید بین کشورها در عرصههای مختلف اقتصادی، سیاسی و اجتماعی، برخورداری از دانش روز و دستیابی به روشهای نوین، بهترین راه حل برای گام برداشتن در مسیر پیشرفت در زمینههای گوناگون، بهویژه در عرصه تکنولوژی است.

برای رسیدن به چنین هدفی مهم است که مراکز علمی، صنعتگران و بنگاههای اقتصادی کشور با یکدیگر تعامل داشته باشد. نکته قابل توجه این است که ایجاد ارتباط بین دانشگاه و صنایع اغلب باید از طریق ایجاد نیاز در این دو نظام شکل بگیرد؛ یعنی علاوهبر اینکه دانشگاه نیاز به درآمدهای پژوهشی و فناوری داشته باشد، صنعت نیز بهدنبال بهروزرسانی روشهای تولید و کاهش هزینههای خود با کمک علم روز باشد.

ضرورت و اهداف پژوهش

یکی از دلایل عقب افتادگی ایران در حوزه علم و فناوری، نقش کم دانشگاهها و مؤسسات آموزش عالی در فرایند توسعه صنعتی است. نقش پررنگ دانشگاهها در توسعه صنعتی، خود را در قالب شاخص درآمدهای اختصاصی حاصل از ارتباط با صنعت نشان میدهد. این درآمدها شامل قراردادهای ارتباط با صنعت، تعداد شرکتهای اسپینافی ذیل دانشگاه، مؤسسات و شرکتهای مشترک با صنعت، صدور لیسانس و فروش محصولات فناورانه میشود. دانشگاهها و مؤسسات آموزش عالی یکی از مهمترین بازیگران در حل مسائل علم، فناوری و نوآوری جامعه و صنعت هستند؛ اما این زیرساختها به دلیل وجود موانعی همچون اعتماد نداشتن صنعت و جامعه به دانشگاه، وجود موانع مالی و طیف عظیمی از مشکلات حقوقی بین دانشگاه و صنعت، نتوانستهاند به خوبی ایفای نقش کنند.

زیرساختی که بتواند بین دانشگاه و مؤسسات آموزش عالی با صنعت، جامعه و نهادهای دولتی ارتباط برقرار کند در ایران وجود ندارد. در صورت وجود چنین زیرساختهایی میتوان از ظرفیت این نهادها در راستای حل چالشهای بین دانشگاه و صنعت استفاده کرد. با توجه به اهمیت موضوع مذکور، پژوهش حاضر بهدنبال بررسی حلقههای واسط بین دانشگاه و صنعت در جهان است.

در همین چارچوب، بررسی مسیر کارآفرینان و صنعتگرانی که با تکیه بر دانش فنی، تجربه میدانی و نوآوری بومی توانستهاند خلأهای فناورانه کشور را پر کنند، میتواند تصویری عینی از امکانپذیری ارتباط مؤثر میان علم و صنعت ارائه دهد؛ مسیری که از دل کارگاههای صنعتی آغاز میشود و به خلق فناوریهای بومی و دانشبنیان میانجامد.

از ذوبآهن تا کارگاههای صنعتی نجفآباد و نوآوریهای صنعتی و منیوپلیتور ایرانی

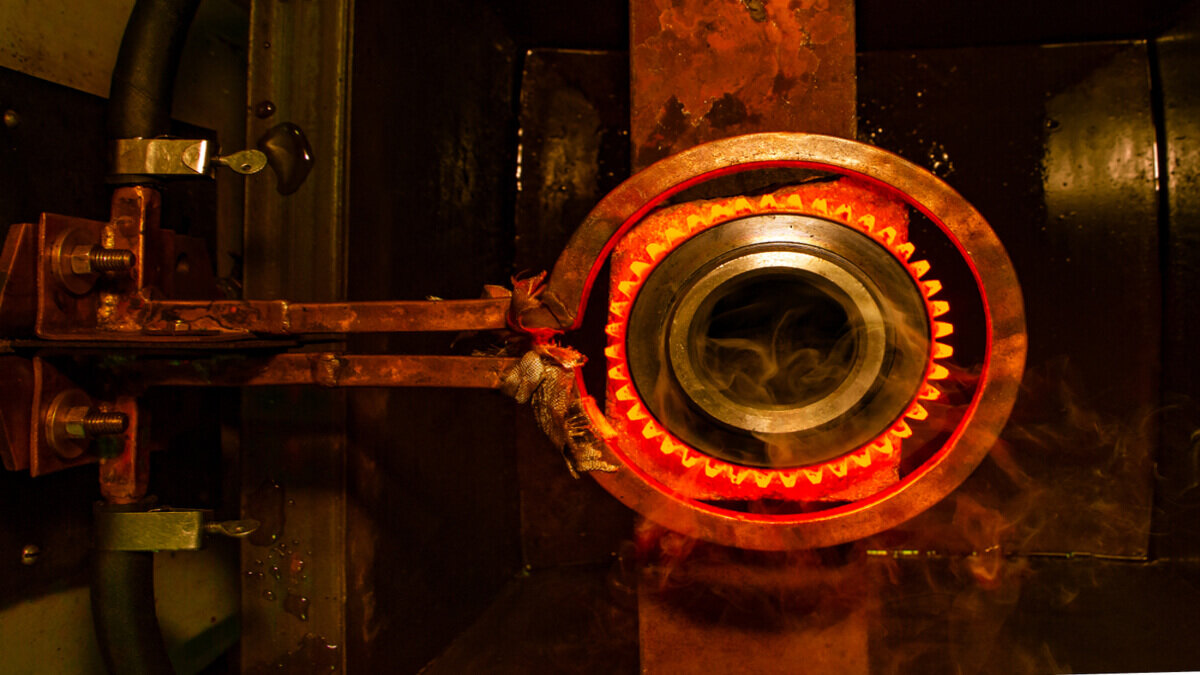

محمدرضا محمودیه، کارشناس متالورژی در گفتوگو با خبرنگار ایمنا اظهار کرد: از سال ۱۳۷۵ وارد کارهای صنعتی شدم. حدود ۱۱ سال در ذوبآهن اصفهان فعالیت داشتم و همزمان نخستین کارگاه عملیات حرارتی خود را در سال ۱۳۷۸ تأسیس کردم. کارگاه دوم را در سال ۱۳۸۰ با مساحت ۸۰۰ متر راهاندازی کردم. کارگاه سوم در سال ۱۳۸۸ در شهرک صنعتی نجفآباد ۲ با ۴۰۰۰ متر بنا شد. سپس در سال ۱۳۹۱ کارگاه ماشینکاری با ۳۰۰۰ متر و در سال ۱۳۹۸ واحد فورج و آهنگری با ۴۵۰۰ متر تأسیس شد. آخرین واحد هم در سال ۱۴۰۱ برای اصلاح قطعهها و جوشکاری در همان شهرک صنعتی نجفآباد ۲ راهاندازی شد.

وی افزود: عمده کارهایی که انجام دادم برای نخستین بار در ایران بوده و کامل مطابق با تعریف فناوری است. مشکل را احصا کردم و نسبت به آن اقدام کردم و تجهیزاتش را ساختم. نخستین بار با طراحی و ساخت حمام نمک برای عملیات حرارتی وارد عرصه نوآوری شدم؛ سیستمی که پیشتر تنها یک یا دو شرکت در اصفهان در اختیار داشتند. سپس به توسعه کورههای زمینی و واگنی پرداخت و در سال ۱۳۹۱ با همکاری یکی از متخصصان برق و قدرت، نخستین کورههای القایی عملیات حرارتی را به صورت دانشبنیان در ایران ساخته شد.

این کارآفرین نمونه در مورد تفاوت کوره القایی ساخته شده به دست صنعتگران داخلی تاکید کرد: بزرگترین کوره القایی عملیات حرارتی تا قطر یک متر را طراحی کرده و ساختیم؛ مشابه سیستمی که پیشتر با هزینهای بالغبر یک میلیون یورو از اتریش وارد شده بود و آن را بهطور کامل بومیسازی کردیم.

محمودیه به ساخت نخستین دستگاه رینگ رولینگ در ایران اشاره کرد: نخستین دستگاه رینگ رولینگ را در ایران را با تغییرات گسترده و کارایی بیشتر با طراحی مجدد و تغییرات گسترده بر اساس نمونههای چینی ساختیم. بهتازگی نیز بزرگترین پرس قالبباز دو ستونه ۲۰۰۰ تنی و منیوپلیتور ایرانی را ساختهایم. این دستگاه قادر است شمشهای فولادی تا وزن ۱۰ تن را بچرخاند و عملیات پرسینگ و شکلدهی را انجام دهد. طراحی آن کامل بومی و صد درصد ایرانی است. این فناوری موجب کاهش شدید میزان ماشینکاری و هزینه تولید میشود.

وی توضیح داد: این سیستم با ۱۰ جک هیدرولیک و ۶ درجه آزادی طراحی شده و نیازمند هماهنگی دقیق میان واحد هیدرولیک، پرس و منیوپلیتور است که با سه برنامه PLC کنترل میشود. این سیستمها باید در زمان کوتاه، برای مثال بین ۱۰ تا ۲۰ ثانیه، قالبها را تعویض کنند تا عملیات پرسینگ در حالت گرم بهدرستی انجام شود. این فناوری موجب کاهش شدید میزان ماشینکاری و برادهبرداری و در نتیجه کاهش هزینه و زمان تولید خواهد شد.

پیام به نسل جوان؛ مهارت و تداوم کلید آینده

این مخترع ایرانی خطاب به نسل جوان بیان کرد: دنیا همیشه در حال تغییر است. فناوریهای جدید میآیند و بسیاری از شرکتها ورشکست میشوند. داراییهایی که دیروز ارزشمند بودند، امروز ممکن است بیارزش شوند، بنابراین نسل جوان باید شرایط موجود را بررسی کند و حداکثر تلاش خود را در یادگیری مهارتها به کار گیرد.

وی ادامه داد: مهارت همان هنر است، اگر کسی مهارت نداشته باشد، آیندهای نخواهد داشت. یادگیری سخت است، مهارت پیدا کردن سخت است، اما همین سختی است که ارزشمندش میکند. اگر آسان بود، همه بیل گیتس یا ایلان ماسک میشدند، تنها کسانی موفق میشوند که نهایت تلاش خود را بکنند.

محمودی بر تداوم در کار تأکید کرد: یک سال یا دو سال در کاری بودن سودی ندارد. یک شرکت یا کسبوکار ممکن است پنج سال طول بکشد تا به بهرهوری برسد، بنابراین صبر و استمرار شرط موفقیت است. همان ضربالمثل قدیمی که میگفت: گر صبر کنی ز غوره حلوا سازی.

به گزارش ایمنا، آنچه از روایت مسیر حرفهای محمدرضا محمودیه و نمونههای مشابه برمیآید، این است که پیوند دانشگاه و صنعت، بیش از آنکه به بخشنامه و شعار نیاز داشته باشد، محتاج اعتماد، مهارت و تداوم است. تجربههایی از این دست نشان میدهد که وقتی مسئلهای واقعی از دل صنعت شناسایی شود و دانش و خلاقیت برای حل آن به میدان بیاید، نتیجه میتواند خلق فناوریهایی باشد که نهتنها وابستگی خارجی را کاهش میدهد، بلکه افقهای تازهای پیشروی تولید ملی میگشاید.

در شرایطی که آینده صنعت ایران بیش از هر زمان دیگری به نوآوری و بومیسازی گره خورده است، چنین مسیرهایی یادآور این واقعیتاند که توسعه، از دل کارگاهها، آزمایشگاهها و پشتکار انسانهایی میگذرد که باوجود موانع، ایستادهاند و ساختهاند. شاید پاسخ بسیاری از چالشهای امروز صنعت کشور، نه در واردات فناوری، بلکه در دیدن، تقویت و بههم وصل کردن همین ظرفیتهای داخلی نهفته باشد؛ ظرفیتی که اگر جدی گرفته شود، میتواند دانشگاه و صنعت را از دو مسیر موازی، به یک راه مشترک برای آینده ایران بدل کند.

نظر شما