خرید روغن سخت کاری مناسب میتواند تأثیر قابل توجهی بر کیفیت و ویژگیهای نهایی قطعات داشته باشد. همچنین، بهبود فرآیند و افزایش بهرهوری از طریق انتخاب مناسب روغن نیز امکانپذیر است.

اصولاً، در انتخاب روغن سخت کاری باید به نیازهای خاص فرآیند، خواص مکانیکی مورد نیاز برای قطعات، دما، زمان و دیگر شرایط عملیاتی توجه داشت. همچنین، تکنولوژیهای پیشرفته و روشهای بهینهسازی برای انتخاب روغنهای مناسب امروزه از اهمیت ویژهای برخوردارند.

شرایط خرید روغن سخت کاری

در انتخاب روغن سخت کاری، بررسی و توجه به این نکات مهم میتواند بهبود کیفیت و عملکرد عملیات حرارتی را تضمین کند. شرایط انتخاب روغن سخت کاری به طور خلاصه به موارد زیر تقسیم میشود:

- نوع آلیاژ و ویژگیهای قطعه: نوع آلیاژ مورد استفاده، ضخامت قطعه و نیاز به خاموشکننده خاص میتوانند تأثیر زیادی بر شرایط عملیاتی روغن داشته باشند. باید مطمئن شوید که روغن انتخابی میتواند با توجه به این عوامل، کیفیت و خواص مطلوب را به قطعه انتقال دهد.

- نوع قطعه و نوع کوره: نوع قطعه و نوع کوره نیز بر انتخاب روغن تأثیر دارند. برای مثال، اگر کوره نتواند روغن را به دمای لازم برای پیچش برساند، روغن مناسب باید انتخاب شود تا از کیفیت و کارایی عملیات تخریب نشود.

- خصوصیات ویژه: اگر قطعه با پرس کوئنچ شده باشد یا نیاز به مقاومت نفوذ سیال هیدرولیک دارد، باید روغنی انتخاب شود که این نیازها را تامین کند.

- هزینه: هزینههای مرتبط با خرید، استفاده و دفع روغنها باید به طور جامع در نظر گرفته شوند. انتخاب روغن مناسب نه تنها برای بهینهسازی عملیات بلکه همچنین برای کاهش هزینههای کل مرتبط با فرآیند مهم است.

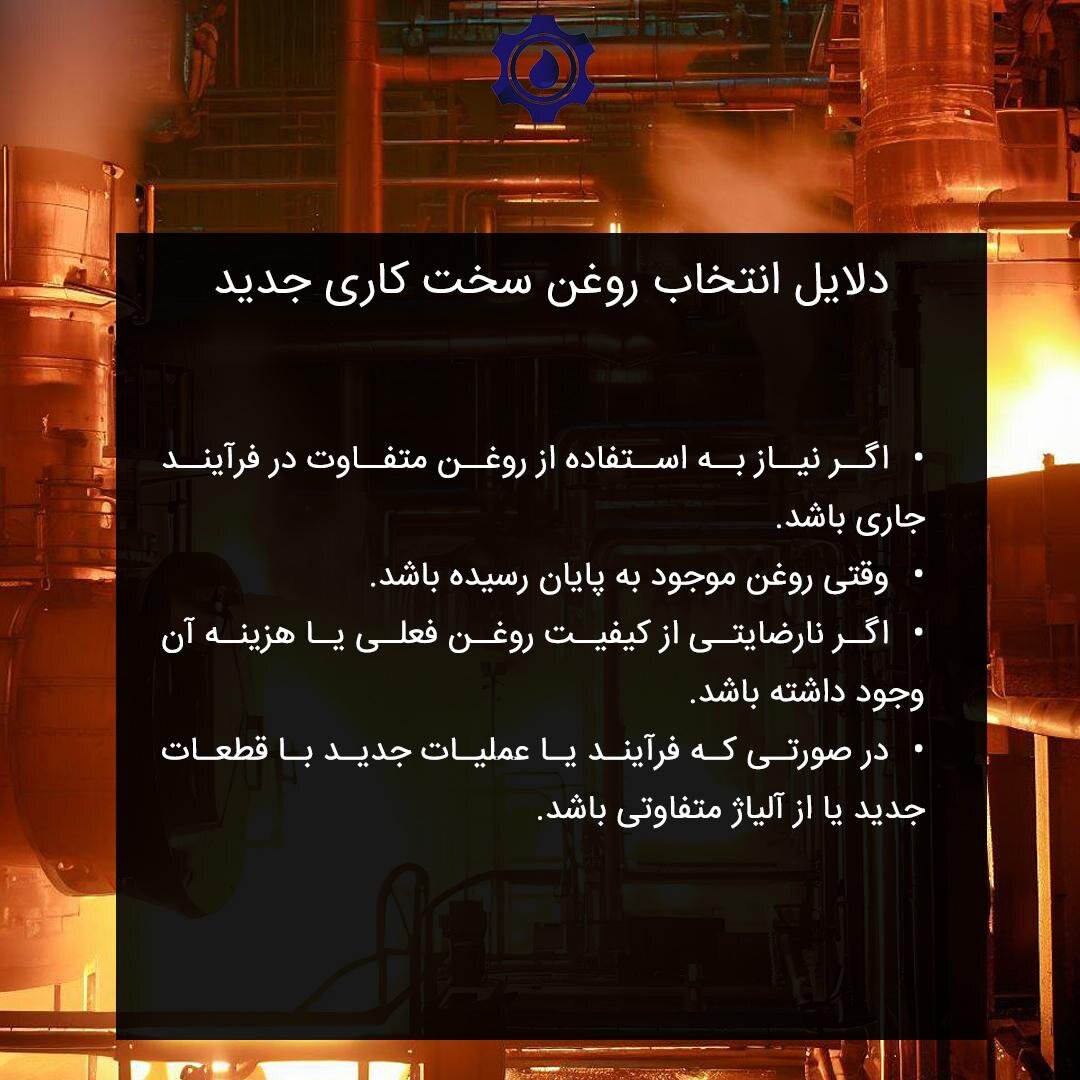

دلایل انتخاب روغن سخت کاری جدید

انتخاب روغن سخت کاری جدید به دلایل مختلفی ممکن است انجام شود و توجه به این دلایل میتواند بهبود کارایی و کیفیت فرآیند حرارتی را ایجاد کند. دلایلی که میتوانند منجر به انتخاب روغن سخت کاری جدید شوند عبارتاند از:

- نیاز به ویژگیهای متفاوت: اگر نیازمندیهای فرآیند شما تغییر کرده باشند، ممکن است روغن فعلی نتواند خواص ویژه مورد نیاز را برای شرایط جدید فراهم کند. در این صورت، انتخاب یک روغن با ویژگیهای مناسب به نیازهای جدید پاسخ خواهد داد.

- تعویض روغن: هنگامی که روغن موجود به پایان رسیده و نیاز به تعویض آن پیش آمده باشد، فرصت مناسبی است تا روغن سخت عملیات حرارت جدید را انتخاب کنید و از این فرصت برای بهبود کیفیت و کارایی استفاده کنید.

- بهبود کارایی و کاهش هزینه: اگر نارضایتی از کیفیت یا هزینه روغن فعلی وجود دارد، انتخاب روغن عملیات حرارت جدید میتواند به شما کمک کند تا بهبود کارایی فرآیند حرارتی را تجربه کنید و هزینهها را کاهش دهید.

- تغییرات در قطعات یا آلیاژها: در صورتی که از قطعات جدیدی یا آلیاژهای متفاوتی استفاده میشود، انتخاب روغن با ویژگیهای مناسب به نیازهای جدید فرآیند اجتنابناپذیر است.

به علاوه، پایداری حرارتی روغن نیز نکته مهمی است که در انتخاب روغن سخت کاری جدید باید مد نظر قرار دهید. این به این معناست که روغن انتخابی باید توانایی تحمل تغییرات حرارتی طی فرآیند حرارتی را داشته باشد تا بهبود کیفیت و عملکرد فرآیند حفظ شود.

فاکتورهای انتخاب روغن سخت کاری

در هنگام انتخاب روغنهای سخت کاری عوامل مختلفی مهم هستند، این فاکتورها عبارتاند از:

- ترکیبات شیمیایی: ترکیبات شیمیایی موجود در روغنهای سخت کاری نقش مهمی در کارایی آنها دارند. این ترکیبات شامل پایههای معدنی و روغنهای نفتی هستند که ممکن است با افزودنیهایی نظیر کلر، گوگرد و فسفر ترکیب شده باشند. ترکیبات شیمیایی میتوانند تأثیر زیادی بر روی خواص و کارایی روغن در شرایط خاص داشته باشند.

- خواص اولیه و ثانویه: خواص اولیه شامل ویژگیهای اصلی روغن مانند توانایی خنککنندگی، هدایت حرارت، ویسکوزیته و خاصیت جلوگیری از تشکیل رسوبات هستند. خواص ثانویه شامل پارامترهای عملیاتی مانند دمای عملیاتی، نقطه ریزش و نقطه اشتعال میشوند که در شرایط مختلف تأثیرگذار هستند.

- مشخصات و ویژگیهای دیگر: به علاوه، روغنهای سخت کاری ممکن است دارای ویژگیهای اضافی مانند قابلیت زیستتخریبپذیری یا خاصیتهای محیطی دیگر باشند که به کارایی و پایداری فرآیند کمک میکنند.

در نهایت، انتخاب روغن مناسب برای فرآیند حرارتی نه تنها به کیفیت قطعات تأثیر میگذارد، بلکه به بهرهوری کلی فرآیند و کاهش هزینهها نیز کمک میکند. بنابراین، توجه به این فاکتورها و انتخاب روغن مناسب میتواند بهبود عملکرد فرآیند حرارتی را به همراه داشته باشد.

حفظ کیفیت روغن عملیات حرارتی

حفظ کیفیت روغن در طول فرآیند عملیات حرارتی بسیار اهمیت دارد و انجام تدابیر مورد نظر میتواند به بهرهوری و کارایی این فرآیند کمک کند. تدابیر اصلی برای حفظ کیفیت روغن عبارتاند از:

- انتخاب فلز مناسب: انتخاب مواد مناسب برای فرآیند حرارتی از اهمیت بالایی برخوردار است. این فلز باید با روغن سخت کاری تطابق داشته باشد و دمای مناسبی در طول فرآیند حفظ شود تا از تغییرات غیر مطلوب در ویژگیهای مکانیکی جلوگیری شود.

- استفاده از روغن با کیفیت: انتخاب روغن با کیفیت و خالص بسیار مهم است. روغنهای آلوده میتوانند منجر به کاهش کیفیت و ویژگیهای مکانیکی قطعات شوند. به ویژه روغنهایی که حاوی رسوبات اکسیدی و ذرات آلوده هستند، میتوانند مشکلات جدی ایجاد کنند.

- انجام تستهای کنترلی: انجام تستها و بازرسیهای منظم بر روغنها به منظور اطمینان از کیفیت و سلامت روغن اهمیت دارد. بازرسیهای بصری برای تشخیص ذرات آلوده، تستهای آزمایشگاهی برای اندازهگیری ویژگیهای روغن و تمیز کردن دورهای روغن به عنوان بخشی از روند کنترلی مورد استفاده قرار میگیرند.

- لجن زدایی و بازرسی سیستمها: لجنزدایی منظم از مخزن کوره و بازرسی سیستمهای همزن روغن کوئنچ به حفظ کیفیت روغن کمک میکند. لجنها و ذرات ناخالصی باعث تاثیر منفی بر کیفیت میشود.

- به علاوه، از دستگاهها و تجهیزات مناسب برای ذخیرهسازی و پمپاژ روغن استفاده کنید تا آلودگی و ذرات معلق در روغن کاهش یابند.

نظر شما