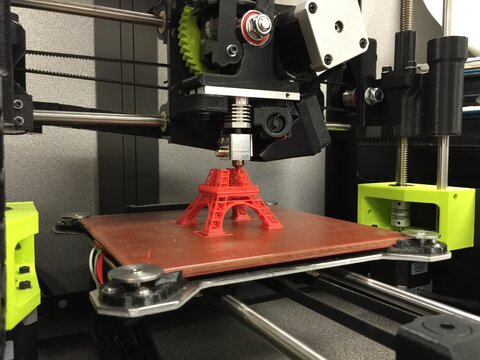

به گزارش خبرگزاری ایمنا، در فرایند پرینت سهبعدی، نخستین گام با طراحی دقیق قطعه مورد نظر در نرمافزارهای مهندسی همچون کتیا (CATIA) یا نرمافزارهای مشابه آغاز میشود. در این مرحله، مهندس یا طراح فایل CAD را ایجاد میکند تا هندسه سهبعدی قطعه بهصورت دیجیتالی تعریف شود. سپس چاپگر سهبعدی این فایل را میخواند و با استفاده از مواد اولیهای همچون پلاستیک، رزین مایع، فیلامنت یا حتی لایههای کاغذی، جسم سهبعدی را بهصورت لایهبهلایه تولید میکند. این فرایند که با عنوان تولید افزایشی (Additive Manufacturing) شناخته میشود، شامل تکنولوژیهایی همچون نمونهسازی سریع (Rapid Prototyping)، تولید دیجیتال مستقیم (Direct Digital Manufacturing) و چاپ سهبعدی (3D Printing) است.

تکنولوژیهای چاپ سهبعدی بر اساس روش ساخت و نوع منبع انرژی بهکاررفته در آنها، به چند دسته تقسیم میشوند که از میان آنها هفت روش اصلی شهرت بیشتری دارند. در ادامه، سه روش مهم یعنی SLA، DLP و FDM بهصورت دقیق توضیح داده میشوند.

نخستین روش، استریولیتوگرافی (Stereolithography - SLA) است که بهعنوان قدیمیترین فناوری چاپ سهبعدی شناخته میشود. در این روش، چاپگر با استفاده از رزین مایع حساس به نور و تابش لیزر فرابنفش، هر لایه از مدل سهبعدی را سخت میکند. لیزر بهصورت دقیق سطح رزین را اسکن میکند و نقاطی را که باید جامد شوند، پخت میکند. سپس پلتفرم چاپ اندکی پایین میرود تا لایه بعدی تشکیل شود. این فرایند تا تکمیل کل جسم ادامه مییابد. پس از پایان چاپ، قطعه با حلال شسته میشود و سپس در کورهای با نور ماورایبنفش برای تکمیل سختی نهایی قرار میگیرد.

مدت زمان پرینت در روش SLA به اندازه و حجم مدل بستگی دارد. معمولاً قطعات کوچک در حدود ۶ تا ۸ ساعت چاپ میشوند، درحالیکه قطعات بزرگ ممکن است چند روز زمان ببرند، این روش بیشتر برای نمونهسازی سریع استفاده میشود، زیرا دقت بالا و سطح صاف آن برای بررسی اولیه طرحها بسیار مفید است. با این حال، بهدلیل هزینه بهنسبت زیاد رزین و تجهیزات، از آن بهندرت برای تولید انبوه قطعات نهایی استفاده میشود.

روش دوم، فرایند نوری دیجیتال (Digital Light Processing - DLP) است که از نظر عملکرد بسیار شبیه به SLA است، اما در نوع منبع نور تفاوت دارد. در این فناوری، بهجای لیزر، از یک پروژکتور نوری دیجیتال استفاده میشود که با کمک آینههای میکروسکوپی (Digital Micromirror Device) الگوی نور را بر سطح رزین مایع میتاباند. رزین در اثر نور بهسرعت سخت میشود و هر لایه در چند ثانیه تشکیل میشود. پس از تشکیل هر لایه، پلتفرم چاپ حرکت میکند تا لایه بعدی روی آن چاپ شود.

مزیت اصلی چاپگرهای DLP در سرعت بالای چاپ و کاهش مصرف مواد نهفته است. این چاپگرها میتوانند در زمان کوتاهی قطعاتی با جزئیات دقیق و سطح صاف تولید کنند. بهعلاوه، اتلاف رزین در این روش کمتر است، زیرا نور بهطور همزمان بر کل سطح لایه تابانده میشود. از جمله دستگاههای معروفی که از این فناوری بهره میبرند میتوان به Envision Tec Ultra، MiiCraft High Resolution 3D Printer و Lunavast XG2 اشاره کرد. قطعات تولیدشده با این روش از استحکام مکانیکی مناسب و کیفیت سطحی بالا برخوردارند، به همین دلیل در حوزههایی همچون جواهرسازی، دندانپزشکی و ساخت مدلهای ظریف کاربرد گستردهای دارند.

روش سوم و پرکاربردترین نوع چاپ سهبعدی، مدلسازی رسوبی ذوبشونده (Fused Deposition Modeling - FDM) است. در این تکنولوژی، چاپگر از فیلامنتهای ترموپلاستیکی استفاده میکند که در نازل دستگاه ذوب و سپس اکسترود میشوند. نرمافزار مخصوص، فایل CAD را به لایههای نازک تقسیم میکند و مسیر حرکت نازل را برای هر لایه تعیین مینماید. چاپگر با هدایت کامپیوتری در محورهای X، Y و Z، ماده ذوبشده را روی لایههای قبلی میریزد تا مدل نهایی شکل بگیرد؛ ویژگی بارز این روش آن است که قطعات تولیدشده خواص مکانیکی، حرارتی و شیمیایی مشابه پلاستیکهای صنعتی واقعی دارند، بنابراین مهندسان میتوانند با استفاده از FDM نهتنها نمونههای مفهومی، بلکه قطعات عملکردی نهایی را نیز تولید کنند. از سوی دیگر، هزینه پایین مواد اولیه و سهولت استفاده موجب شده است که این فناوری در صنایع مختلف از جمله هوافضا، پزشکی، خودروسازی و آموزش بهطور گسترده به کار رود.

بهطور کلی، هر سه روش یادشده، یعنی SLA، DLP و FDM نقش مهمی در گسترش فناوری چاپ سهبعدی ایفا کردهاند. انتخاب میان آنها به نوع ماده، دقت مورد نیاز، سرعت چاپ و کاربرد نهایی قطعه بستگی دارد، پرینت سهبعدی امروزه به یکی از ارکان اصلی تولید دیجیتال و مهندسی مدرن تبدیل شده است و با پیشرفت روزافزون نرمافزارها و مواد جدید، آیندهای روشنتر و کارآمدتر را برای صنعت ساخت و طراحی رقم میزند.

بزرگترین چالش فنی برای پیشرفت پرینت سهبعدی

محمد قیومیزاده، کارشناس مهندسی مکانیک در گفتوگو با خبرنگار ایمنا اظهار کرد: پرینترهای رایج برای دستیابی به کیفیت بالا، بسیار کند عمل میکنند. تکنولوژیهایی همچون CLIP (تولید مداوم مایع) و پرینت چندموادّه (Multi-material) دارند این مشکل را حل میکنند، اما هنوز برای تولید انبوه به صرفه نیستند. صنایع حساسی همچون هوافضا و پزشکی با چالش اصلیِ تضمین یکنواختی و تکرارپذیری قطعه چاپ شده در هزاران بار تولید روبهرو هستند، همچنین با وجود پیشرفتها، هنوز نمیتوان بسیاری از آلیاژهای فلزی، کامپوزیتهای پیشرفته و پلیمرهای با کارایی بالا را به راحتی چاپ کرد یا فرایند چاپ آنها بسیار پیچیده است.

وی افزود: صنعت بر هوشمندسازی و کارایی بالا تمرکز دارد و در حال توسعه فیلامنتهایی با مقاومت حرارتی بالاتر (همچون PEI/PEKK) و نیز استحکام و صلبیت بهتر (همچون کامپوزیتهای تقویتشده با الیاف کربن یا شیشه) است، این صنعت به دنبال تولید فیلامنتهای با ویژگیهای کاربردی همچون رسانایی، ضد باکتری بودن، تغییر شکلپذیری با حرارت و داشتن خواص الکترونیکی است، همچنین پایداری محیطی و تمرکز بر روی فیلامنتهای زیستتخریبپذیر (همچون PLA پیشرفته) و فیلامنتهای ساختهشده از مواد بازیافتی (همچونrPET و rPLA) از دیگر اهداف است.

کارشناس مهندسی مکانیک ادامه داد: چالش اصلی، اقتصاد و فرهنگ تولید است، نه خود فناوری. هزینه کل مالکیت (TCO) که شامل قیمت دستگاه، مواد، نیروی متخصص و نگهداری میشود، هنوز برای رقابت با خطوط تولید انبوه سنتی، به صرفه نیست. از سوی دیگر، صنایع بزرگ و زنجیره تولید آنها از ماشینآلات و نرمافزارهای سنتی استفاده میکنند و ادغام پرینت سهبعدی در این چرخه نیازمند سرمایهگذاری کلان و تغییر فرایندها است. علاوه بر این، صنایعی همچون خودروسازی به استانداردهای سختگیرانهای نیاز دارند که هنوز متخصصان، بسیاری از فرایندهای پرینت سهبعدی را به طور کامل مطابق با آن استانداردها تعریف نکردهاند.

قیومیزاده تصریح کرد: ظهور زیستسازگان (Bio-fabrication) و چاپ اندامهای پیوندی در مقیاس وسیع، فراتر از نمونههای اولیه امروزی خواهد رفت، ما در آینده شاهد چاپ بافتها و اندامهای عملکردی با استفاده از سلولهای خود بیمار خواهیم بود. این امر لیست انتظار برای اهداکنندگان اندام را به شدت کاهش داده و انقلابی در پزشکی شخصیشده (Personalized Medicine) ایجاد خواهد کرد، این تحول پرینت سهبعدی را از یک فناوری تولیدی صرف، به یک فناوری نجاتبخش زندگی تبدیل خواهد نمود.

وی خاطرنشان کرد: یک متخصص باید بر نرمافزارهای CAD/CAM مسلط باشد. تنها دانستن چگونگی چاپ یک فایل آماده کافی نیست. توانایی طراحی برای پرینت سهبعدی (DFAM) یک مهارت حیاتی است. همچنین، فرد باید مواد و فرایندها را درک کند و بداند هر ماده چگونه رفتار میکند و هر فرایند چاپ (همچون FDM, SLA, SLS) چه محدودیتها و قابلیتهایی دارد. افزون بر این، پرینت سهبعدی پر از چالشهای فنی است و بنابراین مهارت حل مسئله بسیار حیاتی است؛ فردی که بتواند عیوب چاپ را تحلیل و رفع کند، بسیار ارزشمند است. برای حل چالش پایداری، متخصصان در سه سطح اقدام میکنند؛ آنها از الگوریتمهایی استفاده میکنند که طرح پشتیبان (Support) را به حداقل میرسانند و جهت چاپ را برای کمترین مصرف مواد بهینه میکنند. در برخی محیطهای صنعتی، ضایعات پلاستیکی یا فلزی را جمعآوری کرده و در دستگاههای خاصی دوباره به فیلامنت یا پودر قابل استفاده تبدیل میکنند، همچنین شرکتها در حال توسعه مواد بازیافتی و تولید فیلامنتهای باکیفیت از پلاستیکهای بازیافتی (همچون PET بطری) هستند.

کارشناس مهندسی مکانیک یادآور شد: هوش مصنوعی به عنوان مغز متفکر و ناظر فرایند چاپ عمل خواهد کرد، هوش مصنوعی با تحلیل مدل سهبعدی به طور خودکار بهترین جهت چاپ، پشتیبانها و پارامترها را پیشنهاد میدهد، همچنین با استفاده از دوربین و سنسورها، میتواند عیوبی همچون جدایش لایهها (Warping) یا گرفتگی نازل را در حین چاپ تشخیص داده و به طور خودکار فرایند را متوقف کرده یا پارامترها را تصحیح کند، هوش مصنوعی به مهندسان کمک میکند تا طرحهایی با حداقل مواد و حداکثر استحکام خلق کنند، طرحهایی که فقط با پرینت سهبعدی قابل ساخت هستند.

وی در پایان بیان کرد: پرینترهای رومیزی به سمت کاربری آسان، همهکاره بودن و کاربری آموزشی پیش میروند، تمرکز این پرینترها بر چاپ سریع نمونههای اولیه، محصولات خلاقانه و ابزارهای کممصرف است و به کالایی مصرفی شبیهتر میشوند. در مقابل، پرینترهای صنعتی به سمت تبدیل شدن به یک سیستم تولیدی یکپارچه حرکت میکنند، آنها بیشتر دارای سلولهای رباتیک، کنترل کیفی درونخطی (In-line QA) و قابلیت کار با مواد تخصصی و چندمواده هستند.

به گزارش ایمنا، پرینت سهبعدی با چالشهای سرعت، یکنواختی، محدودیت مواد و هزینه برای تولید انبوه روبهروست. با این حال، آینده این فناوری با هوشمندسازی، توسعه مواد پیشرفته و بازیافتی، و ظهور حوزههای انقلابی همچون چاپ اندامهای انسان بسیار روشن است، موفقیت در این مسیر علاوه بر فناوری، در گرو تربیت نیروی متخصص، یکپارچهسازی در زنجیره تولید و تعریف استانداردهای دقیق است.

نظر شما